PP Bottle IV Oplossing Productielijn

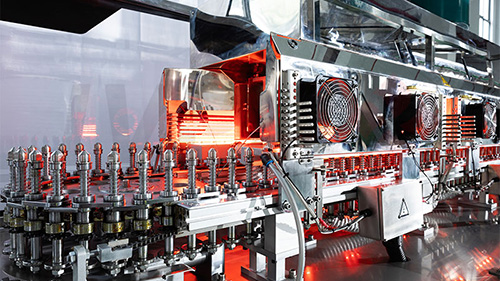

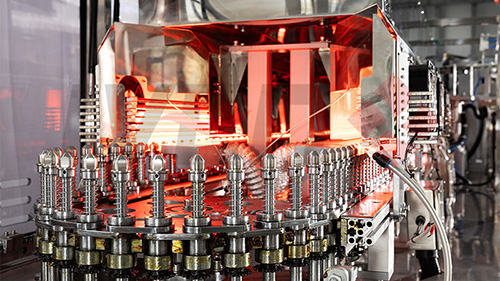

Automatische PP Bottle IV Oplossing Productielijn omvat 3 ingestelde apparatuur, voorvorm/hangerinjectie-machine, flessenblaasmachine, wasmachine met wassenvulling. De productielijn heeft het kenmerk van automatisch, gehumaniseerd en intelligent met stabiele prestaties en snel en eenvoudig onderhoud. Hoge productie -efficiëntie en lage productiekosten, met hoogwaardige product, wat de beste keuze is voor IV -oplossing plastic fles.

Pre -vorm/hanger -injectie -machine+ Flesblaasmachine+ Wasvulling-machine

| ITem | Machinemodel | |||||

| CPS4 | CPS6 | CPS8 | CPS10 | CPS12 | ||

| Productiecapaciteit | 500 ml | 4000 bph | 6000 bm | 8000 bph | 10000 bph | 12000bph |

| Maximale fleshoogte | mm | 240 | 230 | |||

| Max voorvormige hoogte (met nek) | mm | 120 | 95 | |||

| Gecomprimeerde lucht (m³/min) | 8-10 bar | 3 | 3 | 4.2 | 4.2 | 4.5 |

| 20 bar | 2.5 | 2.5 | 4.5 | 6.0 | 10-12 | |

| Gekoeld water (m³/h) | 10 ° C (druk: 3,5-4 bar) 8HP | 4 | 4 | 7.87 | 7.87 | 8-10 |

| Koelwater | 25 ° C (druk: 2,5-3 bar) | 6 | 10 | 8 | 8 | 8-10 |

| Gewicht | T | 7.5 | 11 | 13.5 | 14 | 15 |

| Machinegrootte (met voorvorm laden) | (L × W × H) (mm) | 6500*4300*3500 | 8892*4800*3400 | 9450*4337*3400 | 10730x4337x3400 | 12960 × 5477 × 3715 |

| ITem | Machinemodel | ||||

| Xgf (q)/30/20 | XGF30/30/24/24 | Xgf (q)/36/30/36 | XGF (Q)/50/40/56 | ||

| Productiecapaciteit | 100 ml | 7000 bph | 7000 bph | 9000 bph | 14000 bph |

| 500 ml | 6000 bm | 6000 bm | 7200bph | 12000bph | |

| Toepasselijke flesgrootte | ml | 50/100/250/500/1000 | |||

| Luchtverbruik | 0,5-0,7 mpa | 3m3/min | 3m3/min | 3m3/min | 4-6m3/min |

| WFI -consumptie | 0,2-0,25 mpa | 1-1.5m3/h | |||

| Machinegewicht | T | 6 | 6.5 | 7 | 9 |

| Machinegrootte | mm | 4.3*2.1*2.2 | 5.76*2.1*2.2 | 4.47*1.9*2.2 | 6.6*3.3*2.2 |

| Stroomverbruik | Hoofdmotor | 4 | 4 | 4 | 4 |

| Snelheid van de oscillator | 0,5 | 0,5 | 0,5 | 0,5*2 | |

| Ionische lucht | 0,25*6 | 0,25*5 | 0,25*6 | 0,25*9 | |

| Transportmotor | 0.37*2 | 0.37*2 | 0.37*2 | 0.37*3 | |

| Verwarmingsplaat | 6*2 | 6*2 | 6*2 | 8*3 | |

Stuur uw bericht naar ons:

Schrijf hier uw bericht en stuur het naar ons